Из столицы на родину

На экскурсию по заводу мы отправились с главным металлургом – Янисом Канакиди. Янису Юрьевичу 35 лет. Он коренной новороссиец. Учился в гимназии №22, которую окончил с медалью. Поступать решил в НИТУ МИСиС (Национальный исследовательский технический университет стали и сплавов) – ведущий вуз страны в металлургической отрасли, обладающий отличной материальной базой не просто для подготовки высокопрофессиональных кадров, но и для занятия научной деятельностью. Несколько статей Яниса были опубликованы в научных журналах.

Получив образование в столице, Янис вернулся в Новороссийск и устроился в ООО «Новоросметалл». На заводе он работает уже 13-ый год и знает о производстве все.

Янис Канакиди.

Дозированная жесть

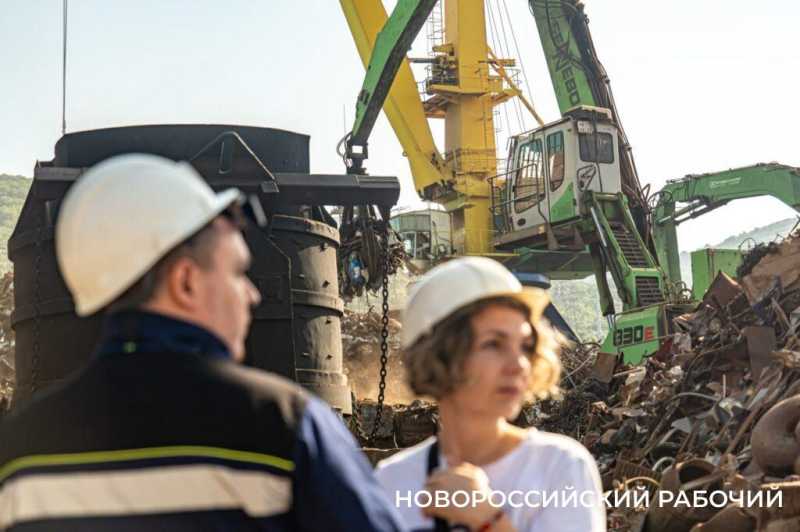

Начинаем свой маршрут с участка подготовки производства – площадки с целыми горами металлолома и большим количеством техники снабженной гигантскими магнитами, грейферами лепесткового типа (очень похожи на большие щипцы).

В одной стороны замечаю емкости с мелкой-мелкой проволокой – когда-то это было кордом автомобильных покрышек, с другой — пласты какого-то ржавого металла, а рядом груда «пирожков» — словно какие-то мелкие металлически детали запекли, придав им форму.

Внимание привлекла гора, блестящая на солнце, как новогодняя мишура. Подхожу ближе — обрезки жести и спрессованные в кубы банки – отходы консервного производства. С виду такой кубик кажется легким, но, по словам главного металлурга, вес одного пакета (спрессованный лом называется пакетированным – прим. ред.) – около 200 кг.

— Вообще, такие, «консервные», пакеты для нас не очень хороши. В них содержится олово, — поясняет Янис, указывая на жестяные кубики. – Но мы их тоже используем, только дозировано. Загружая металл в завалочную бадью (емкость с раскрывающимся дном, из которой в печь высыпается металлолом – прим. ред.) специалист смотрит чего и сколько в нее положить. В бадью помещают до 30 тонн металла.

Горячее сердце завода

Самая большая груда металлолома на площадке – разномастная. Тут и смятый металлопрофиль, которым обычно огораживают строительные площадки, и трубы, и карнизы, и чугунные ванны, в общем, все то, что принимают скупщики у населения.

— В печь мы можем поместить лом, размер которого не превышает 1,2 м. Все, что больше, перерабатывается в пресс-ножницах, — Янис указал на резак, напоминающий гильотину.

После того, как завалочная бадья наберет необходимый вес, на специальной тележке – шихтовозе, ее подвезут к крану. Когда вверх поднимутся три раскаленных столба–электрода, и в сторону отъедет свод печи, из бадьи высыплется металлолом внутрь большого «котла». Этот «котел» и есть сердце завода – дуговая электросталеплавильная печь.

Картина потрясающая! Даже находясь снаружи помещения, при отведении свода чувствую теплые потоки воздуха. Каково же подручным сталевара, которые находятся на самом переднем крае борьбы за сталь?

Стальной коктейль

Завод в Новороссийске считается мини-заводом, хоть и работают здесь 1500 человек. Металл выплавляют из металлолома в электропечи. Для примера, металлургический комбинат в Липецке – градообразующее предприятие полного цикла. Там металл выплавляют из железной руды в доменных печах. На комбинате работают 25 000 человек, а добраться из одного цеха в другой, расположенный на противоположном конце комбината, можно вахтовым автобусом за 40 минут.

Если просто расплавить металлолом в печи, то получится печной расплав. Чтобы из него сделать ГОСТовскую арматуру, катанку и т.д. необходимо довести его до нужного состава. Для этого используют ферросплавы, известь, углеродосодержащие материалы. Определяют состав сплава в точнейшей химической лаборатории предприятия.

Ювелирная добавка

Перед тем как попасть на электросталеплавильный участок, заходим с Янисом Юрьевичем на склад, где хранятся вышеназванные «присадки». Известь и ферросплавы особого интереса не вызывают, а вот плавликовый шпат, или как его еще называют, флюорит – весьма любопытен. В металлургии этот самый шпат используют для разжижжения шлаков, а в ювелирном деле из флюорита создают украшения, так как минерал обладает весьма разнообразной расцветкой.

Янис достает из мешка несколько кусочков флюорита. Одни напоминают тростниковый леденцовый сахар, другие – драгоценные камни, в которых прозрачность сменяется цветом бутылочного стекла, а затем сиреневым.

Огнеупорные сталевары

Мы поднимаемся к сердцу завода. За металлической дверью вижу пульт с разными кнопками и оператора-сталевара. Мужчина не отрываясь следит за показателями, выведенными на большой монитор.

Через огнеупорное стекло и металлическую решетку смотрю, как из печи стекает вниз раскаленная масса — это шлак. Он стекает в специальную емкость и осаживается песком.

Несколько раз за час к печи подходят подручные сталевара. Автоматика приоткрывает рабочее окно. Мужчины, облаченные в специальную униформу, позволяющую человеческому телу выдержать температуру, превышающую 100 градусов, погружают в печь длинные металлические штанги, чтобы взять пробу для химического анализа и замера температуры расплава.

Вся операция занимает несколько секунд.

Мелочей нет

Я смотрю на желто-оранжевое зарево, кажется, что внутри печи кипит все. Янис подает мне специальный светофильтр. Синие стекла преображают картинку: кипит не все — внутри металл стекает струей. И именно из этой струи берется проба.

— Опытный сталевар через скрапину (пробу металла – прим. ред.) может определить содержание углерода в расплаве, — объясняет Янис Юрьевич. – В производстве стали мелочей нет. Избыток одних химических элементов сделает арматуру хрупкой при низких температурах, других – при высоких.

Путь металлурга

12 лет назад, придя после института на завод, Янис Канакиди также стоял у печи сначала учеником подручного сталевара, затем подручным. В металлургии это нормальная практика: прежде чем стать руководителем, надо пройти весь путь с самых азов.

— Тяжело было работать у печи?

— Конечно. Это гарь, жара, физически трудно. Железо плавится при температуре 1536 градусов. Это вам для того, чтобы чуть-чуть смогли представить, каково людям у печи. После этого я баню, и все горячее не люблю, — смеется Янис. – У сотрудников горячего цеха досрочный выход на пенсию и доплаты «за вредность».

— Полагаю, что умная техника сегодня помогает сварить нужную сталь, но все же техникой управляют люди. Сталеварами становятся только со специальным образованием?

— У нас на предприятии много квалифицированных кадров. К нам приезжают работать из разных городов, где металлургия – ведущая отрасль. Но карьеру можно сделать и имея за плечами средне-специальное техническое образование. Мы проводим постоянное обучение сотрудников, но как нельзя построить дом без фундамента, так и высококлассного специалиста нельзя вырастить, если нет базовых знаний.

Растет, как дерево

После выпуска расплава из печи в сталеразливочный ковш (стальковш) и ряда манипуляций, расплав перемещается под свод установки внепечной обработки стали (УПК). На УПК решаются сразу несколько задач: разогрев до нужной температуры, удаление вредных примесей, доведение стали до требуемого химического состава. После обработки стали, стальковш краном транспортируется на машину непрерывного литья заготовок (МНЛЗ).

Далее сплав попадает на следующий участок, где его разливают в специальные гильзы кристаллизаторов (футляры), придающие металлическим заготовкам форму.

Янис рассказывает обо всех процессах без шпаргалок, с увлечением. Он сыплет терминами, которые непосвященным в металлургию и металловедение людям понять сложно. Видя замешательство на моем лице, главный металлург берет листочек, карандаш и начинает схематично рисовать, как растет металл.

— Металл, когда начинает кристаллизироваться при охлаждении, растет как дерево, пуская в стороны все новые и новые «ветви». Поэтому его структура в кристаллографии называется дендрит.

Все по ГОСТу!

Мы подходим к системе вращающихся роликов, по которым транспортируются ровные длинные красные заготовки, воздух над которыми дрожит. Сейчас температура металла 800 градусов!

Поднимаемся на инженерный мостик. В цеху очень тепло. Чем ближе к нам подъезжают заготовки, тем жарче становится.

— Смотрите, сейчас будет красиво, — говорит Янис, показывая рукой вперед.

Длинные батончики раскаленного металла начинает резать газо-режущий механизм. В сторону летят снопы искр, как от большого бенгальского огня.

Непрерывнолитые заготовки получаются длинной 12 м и весом по 1,6 тонн каждая. После того, как они остынут сначала на шагающем холодильнике, а потом на свежем воздухе, их погрузят и повезут в сортопрокатный цех, расположенный на территории бывшего завода «Молот». Там заготовки разогреют до 1070 градусов в специальной печи и запустят в производство. В зависимости от заказа будут делать арматуру того или иного размера, катанку, сетку для армирования бетона.

Каждую партию в лаборатории физико-механических испытаний проверят на разные показатели, затем осуществят измерительный контроль, чтобы до потребителей дошел продукт по всем параметрам соответствующий ГОСТу.

Составляющие успеха

Когда мы вышли из цеха, улица с палящим июльским солнцем, показалась помещением с кондиционером. Правду говорят, что все познается в сравнении.

Рядом с площадкой, где остывают заготовки, из которых скоро сделают арматуру, катанку и т.д., разместился большой павильон с насосным оборудованием, качающим воду. Производство металла без воды невозможно, она сопровождает почти все этапы: охлаждает оборудование, смывает окалину и т.д.

Получается, что без огня и воды не получить трубы. А еще, не получить ее без металлургов – настоящих профессионалов, у которых не бывает мелочей.

«Новороссийский рабочий» поздравляет всех причастных с Днем металлурга!